Создание 3D моделей для 3D печати на принтере. Допуски, шероховатости, резьбы, фаски и скругления.

Хорошая 3D печать начинается с хорошо продуманной 3D модели. Оптимизируйте вашу модель с помощью приведенных в этой статье требований к проектирования геометрии элементов. В руководстве содержатся рекомендации по дизайну, где описываются некоторые минимальные параметры и допуски для модели которые нужно соблюдать, что бы получить качественный отпечаток не только с идеальной поверхностью, но и высокими прочностными свойствами.

Если вы новичок в 3D моделировании прочитайте статьи по 3D моделированию во Fusion 360, FreeCAD и Solidworks.

Параметры приведены для SLA и SLS печати. Если вы используете FDM принтеры то руководствуйтесь правилом — минимальные толщины должны быть как минимум в два раза больше приведенных ниже, либо 2-3 диаметра используемого сопла.

Перед отправкой на печать обратите внимание на ориентацию модели относительно стола 3D принтера, это может сильно сократит время печати, количество материала, а также сделает вашу модель более прочной и эстетически привлекательной.

Также прочитайте как влияет высота слоя на эстетику и прочность детали.

Введение. Температурное расширение, усадка, допуск, шероховатость, резьба, фаски и скругления

Температурное расширение и усадка после 3D печати

Перед проектированием всегда учитывайте температурное расширение готового изделия в условиях эксплуатации и усадку после печати, особенное если оно используется в качестве детали механизма, в противном случае функция модели будет утеряна. Усадка это та величина на которую уменьшиться размер модели при остывании после печати. Например для ABS пластика усадка может быть до 1.5% (с 210 до 20 град), PETG и PLA 0.2 — 0.4%. Температурное расширение в условиях эксплуатации, если например учитывать, что деталь будет эксплуатироваться от -30 до +30 град. нужно коэффициент линейного расширения умножить на разницу температур относительно 20 град и длину детали, например на морозе в -30 град, ABS пластик может сжиматься до 0.5%. Данное свойство может приводить, во первых к изменению запланированных геометрических размеров, во вторых к отслаиванию модели от стола 3D принтера во время печати. Процент усадки указан в описании филаментов.

Допуск (точность 3D принтера и 3D печати)

Если изделие будет сборное, закладывайте микро зазоры, в целью что бы сборка прошла успешно, т.к. сам 3D принтер имеет определённую точность (допуск), а поверхность распечатанной 3D модели шероховатость. Допуск можно вычислить следующим способом, распечатайте несколько калибровочных кубов (минимум 3 но лучше 7-10 и желательно на разных скоростях и температурах), измерьте и запишите их размеры в разных плоскостях, максимальное отклонение от значения заданного в САПР и будет точностью в плоскости XY, XZ, YZ. Обычно на хорошо откалиброванных FDM 3D принтерах оно не должно превышать ± 0.5 % (предел ± 0,5 — 0,7 мм) для настольных и ± 0,15% (предел ± 0,2 — 0,3 мм) для промышленных, с поправкой на усадку пластика после печати, в противном случае рекомендуем калибровать ваш принтер. Обращайте внимание в какую сторону отклоняются размеры, самое критичное если в большую сторону. Для больших деталей выбирайте материалы с минимальной усадкой, в случае с FDM отдавайте предпочтение например PETG или композитам.

Значения допусков для разных технологий 3D печати:

- FDM (пластик): ± 0.5 % (предел ± 0,5 — 0,7 мм) для настольных и ± 0,15% (предел ± 0,2 — 0,3 мм) для промышленных

- SLA (фотополимеры): ± 0,5 % (предел ± 0,1 — 0,2 мм) для настольных и ± 0,15% (предел ± 0,01 — 0,02 мм) для промышленных

- SLS (пластик): ± 0,3 % (предел ± 0,3 — 0,5 мм)

- MJM (струйная 3D печать, фотополимеры): ± 0,1 % (предел ± 0,1 мм)

- CJP (Binder Jetting, струйная 3D печать со связующим): ± 0,3 % (предел ± 0,3 — 0,5 мм)

- DMLS, SLM (металл): ± 0,15 мм в плоскости XY, ± 1 слой в плоскости Z

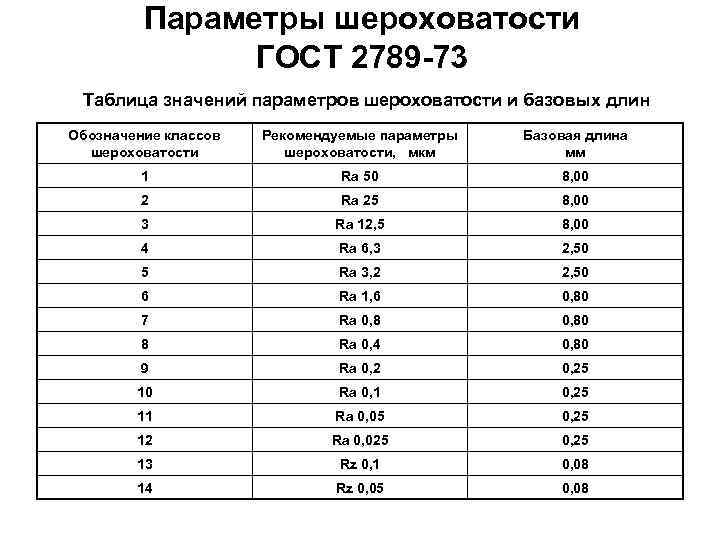

Шероховатость изделий напечатанных на 3D принтере

Шероховатость зависит от типа излучателя, высоты слоя (разрешения), размеров фракции порошка и диаметра сопла в случае FDM 3D принтеров. Шероховатость DLP и LCD принтеров определяется размером пикселя (40-140 нм) в плоскости XY, а SLA половиной площади пятна лазера (например площадь пятна 140 нм Form 2 и 85 нм Form 3), в случае FDM 3D принтеров все немного сложнее, если представить слой в разрезе, как часть окружности образуемой отверстием сопла (R = D/2, D — диаметр сопла), то выпуклость на поверхности будет соответствовать высоте сегмента (h) образуемой хордой (толщина слоя, a) и дугой окружности. Например сопло 0.4 мм высота слоя 0.2 мм, получим около 20 мкм, что соответствует 2 классу.

Детали SLS, DMLS, SLM то же имеют слегка шероховатую поверхность прямо после печати, как мелкозернистая наждачная бумага. Шероховатость поверхности определяется как ½ от размера фракции используемого порошка. Например если средний диаметр частицы D50 = 30 мкм, тогда на выходе шероховатость Ra = 15-18 мкм, а после пескоструйной обработки можно достичь Ra = 8-10 мкм, что соответствует 4 классу.

Подведя итог, к примеру отверстие на готовом ABS отпечатке на морозе -30 град, может уменьшиться от проектируемого в САПР на 2-3%.

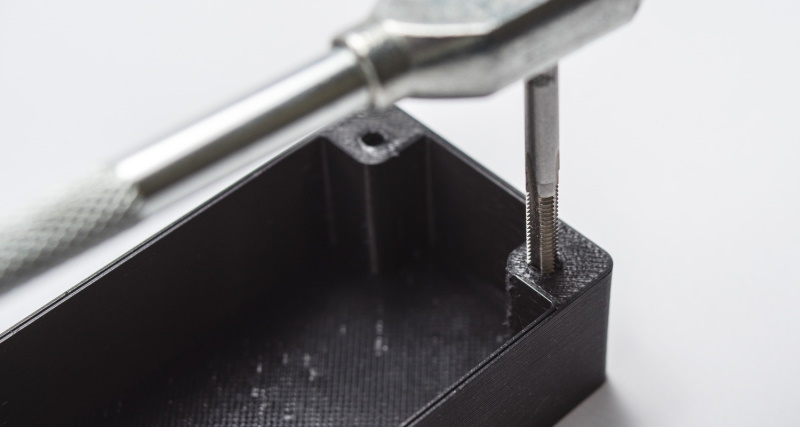

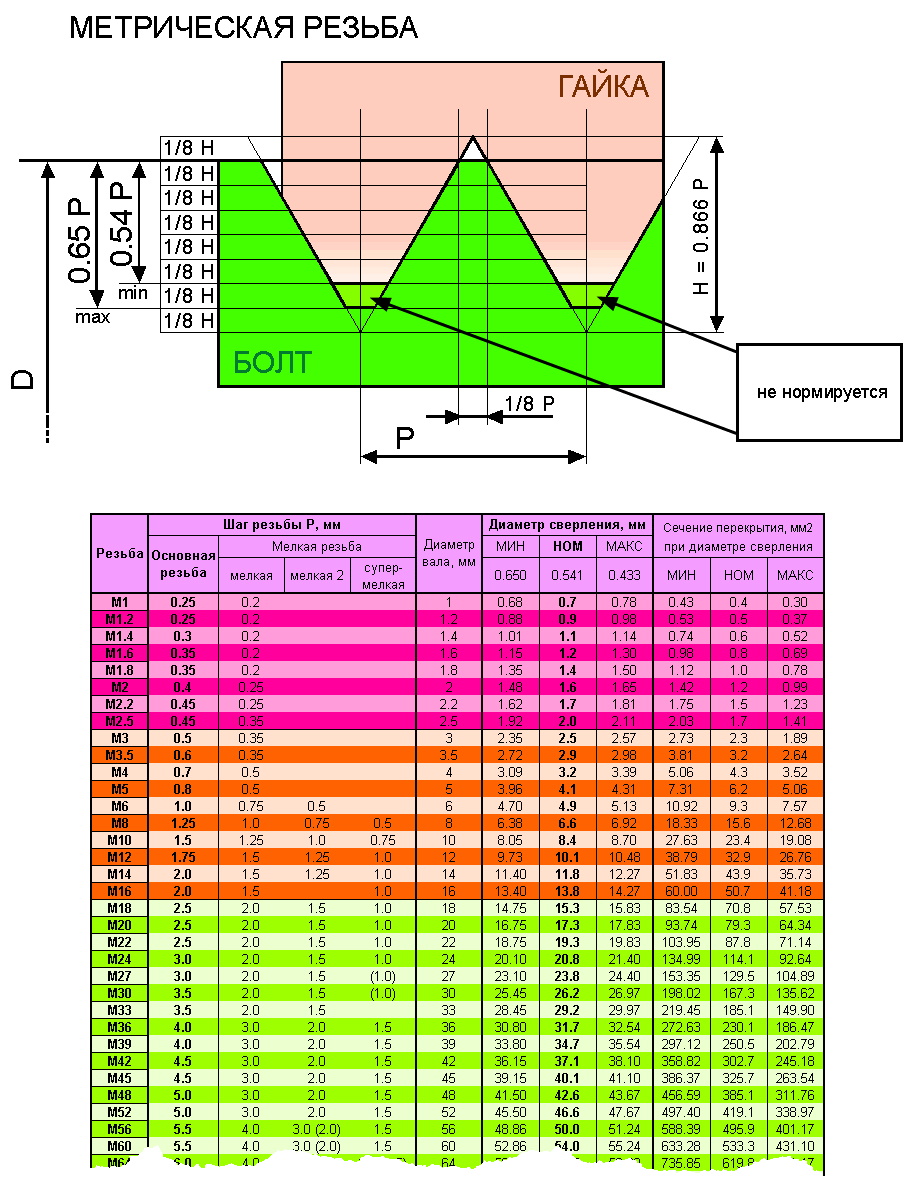

Резьбовые соединения и 3D печать

Резьбу рекомендуется не печатать, а нарезать. Учитывайте, что минимальная толщина стенки вокруг резьбы должна соответствовать диаметру резьбы (например, для M5 требуется минимальная толщина стенки 5 мм вокруг резьбового отверстия). Шаг резьбы подбирайте в зависимости от диаметра отверстия (см. ниже). Все отверстия диаметром менее 1.6 мм с резьбой, в обязательном порядке режутся метчиком. Если резьба напечатана и винт не вкручивается в отверстие, пройдите его метчиком.

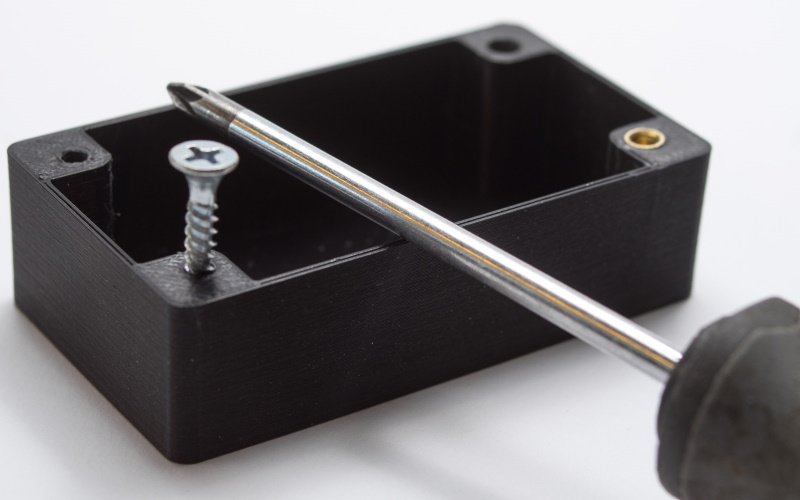

Использование саморезов то же уместно — это самый простой вариант крепления деталей, но самый рискованный т.к. модель может треснуть от неправильно подобранного размера самореза. Без фанатизма, если саморез идет слишком туго, подберите меньший диаметр.

В некоторых случаях, вместо отверстия с резьбой, целесообразнее заложить на 3D модели посадочное место для гайки и после печати вклеить её или плотно посадить, таким образом долговечность резьбы будет сильно больше и многократно снизиться риск того, что вы её неправильно вкрутите.

Размеры метрической резьбы:

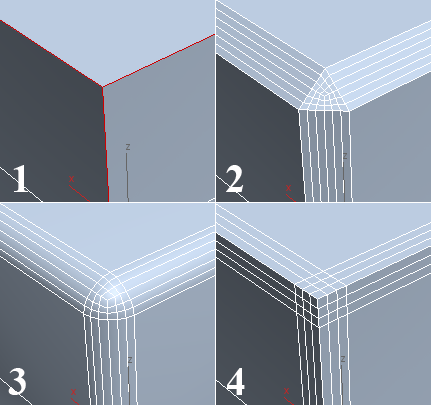

Фаски и скругления

Острые края рекомендуется скруглять или устанавливать фаску, так они будут эстетично выглядеть и меньше подвержены повреждениям во время эксплуатации. В любой САПР есть функция установить фаску или скругление, при изготовлении деталей традиционным методом значения берется с зависимоти от используемой фрезы, в случае 3D печати фаску в принципе можно установить под любым углом, а скругления любого радиус. Фаску обычно делаю под 45 град, а скругление радиусом от 3 до 25 мм.

Минимально допустимые размеры элементов моделей напечатанных на 3D принтере

Минимальная толщина стенки поддерживаемой с двух сторон

- FDM (пластик): 2 — 3 диаметра сопла

- SLA (фотополимеры): 0.4 мм

- SLS (пластик): 0,7 мм (для PA12) до 2,0 мм (для полиамида с углеродным наполнителем)

- MJM (струйная 3D печать, фотополимеры): 1 мм

- CJP (Binder Jetting, струйная 3D печать со связующим): 2 мм

- DMLS, SLM (металл): 0.4 мм

Поддерживаемая стенка — это стенка, которая соединена с другими стенками с двух или более сторон.

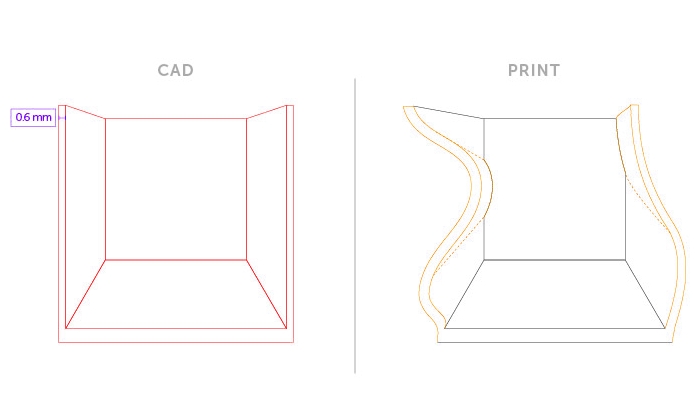

Минимальная толщина неподдерживаемой стенки

- FDM (пластик): 3 — 4 диаметра сопла

- SLA (фотополимеры): 0.6 мм

- SLS (пластик): 0,7 мм (для PA12) до 2,0 мм (для полиамида с углеродным наполнителем)

- MJM (струйная 3D печать, фотополимеры): 0.5 мм

- CJP (Binder Jetting, струйная 3D печать со связующим): 3 мм

- DMLS, SLM (металл): 0.5 мм

Неподдерживаемая стенка — это стенка, которая соединена с другими стенками менее чем с двух сторон.

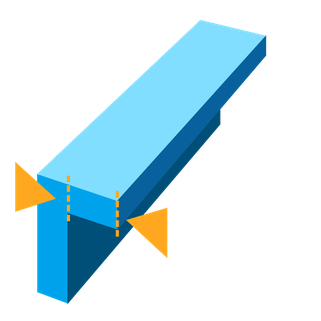

Максимальная длина неподдерживаемого выступа

- FDM (пластик): провисы будут на любой длине

- SLA (фотополимеры): 1 мм, 3D принтер Form 3 до 5 мм

- SLS (пластик): поддержки при печати не требуются

- MJM (струйная 3D печать, фотополимеры): 1 мм

- CJP (Binder Jetting, струйная 3D печать со связующим): поддержки при печати не требуются

- DMLS, SLM (металл): 1 мм

Выступ означает часть модели, которая выступает горизонтально и параллельно платформе сборки. Печать таких элементов без опор не рекомендуется, так как слои не могут поддерживать эти структуры.

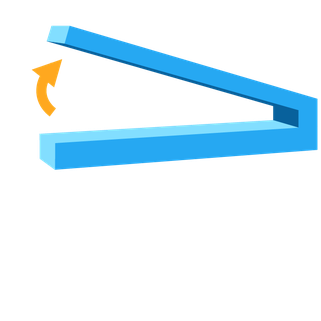

Минимальный угол наклона без поддержек (свес)

- FDM (пластик): 45 °

- SLA (фотополимеры): 19 ° длина 35 мм × ширина 10 мм × толщина 3 мм

- SLS (пластик): поддержки при печати не требуются

- MJM (струйная 3D печать, фотополимеры): 19 °

- CJP (Binder Jetting, струйная 3D печать со связующим): поддержки при печати не требуются

- DMLS, SLM (металл): 35 °

Угол свеса относится к углу относительно горизонтали.

Максимальная горизонтальная длина без поддержек (мост)

- FDM (пластик): 10 мм, но провисы все равно будут, размер провисов зависит от материала и параметров печати

- SLA (фотополимеры): 21 мм, ширина 5 мм, толщина 3 мм

- SLS (пластик): поддержки при печати не требуются

- MJM (струйная 3D печать, фотополимеры): 20 мм, ширина 5 мм, толщина 3 мм

- CJP (Binder Jetting, струйная 3D печать со связующим): поддержки при печати не требуются

- DMLS, SLM (металл): 10 мм, ширина 5 мм, толщина 3 мм

Мост — это расстояние между двумя промежуточными опорами конструкции. В то время как печать горизонтальных участков, без поддержек, — не рекомендуется, некоторые геометрические формы печатаются довольно хорошо.

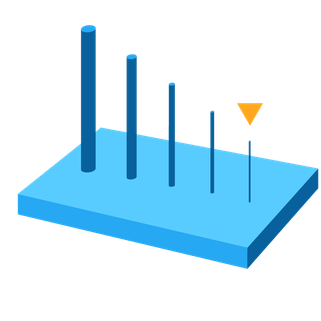

Минимальный диаметр вертикального штифта

.

- FDM (пластик): 4 — 5 мм, для меньшего диаметра возможен перегрев

- SLA (фотополимеры): 0.3 мм (мин 7мм в высоту), 1.5 мм (мин 30 мм в высоту)

- SLS (пластик): 2 мм

- MJM (струйная 3D печать, фотополимеры): 0.5 мм

- CJP (Binder Jetting, струйная 3D печать со связующим): 2 мм

- DMLS, SLM (металл): 1 мм

Штифт — это элемент, длина которого как минимум в два раза превышает его ширину.

Минимальный размер выступа

- FDM (пластик): 1мм

- SLA (фотополимеры): 0.1 мм

- SLS (пластик): 1 мм

- MJM (струйная 3D печать, фотополимеры): 0.5 мм

- CJP (Binder Jetting, струйная 3D печать со связующим): 0.5 мм

- DMLS, SLM (металл): 0.5 мм

Рельеф детали — это мелкие выступающие элементы вашей модели, например текст.

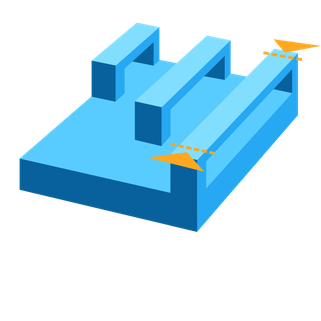

Минимальный размер углубления

- FDM (пластик): 1 мм

- SLA (фотополимеры): 0.4 мм

- SLS (пластик): 1 мм

- MJM (струйная 3D печать, фотополимеры): 0.5 мм

- CJP (Binder Jetting, струйная 3D печать со связующим): 0.5 мм

- DMLS, SLM (металл): 0.5 мм

Углубления в детали — это утопленные элементы вашей модели.

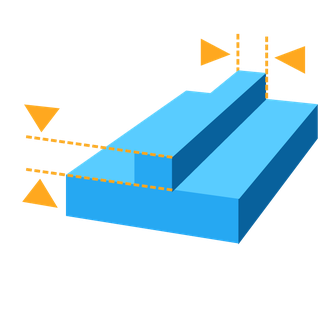

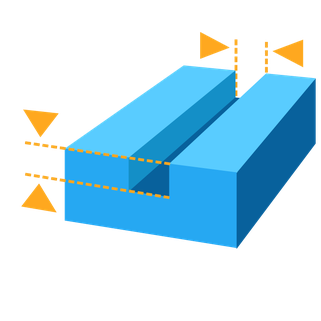

Минимальный зазор

- FDM (пластик): 0.5 мм между движущимися деталями, 0.2 мм для остальных применений

- SLA (фотополимеры): 0.5 мм между движущимися деталями, 0.2 мм для остальных применений

- SLS (пластик): 0.5 мм между движущимися деталями, 0.2 мм для остальных применений

- MJM (струйная 3D печать, фотополимеры): 0.5 мм между движущимися деталями, 0.2 мм для остальных применений

- CJP (Binder Jetting, струйная 3D печать со связующим): 0.5 мм между движущимися деталями, 0.2 мм для остальных применений

- DMLS, SLM (металл): 0.5 мм между движущимися деталями, 0.2 мм для остальных применений

Зазор — это расстояние, которое необходимо соблюсти между двумя моделями. Различают подвижные механизмы (например шестерни) и статичные конструкции (например корпуса).

Минимальный диаметр отверстия

- FDM (пластик): 1 мм

- SLA (фотополимеры): 0.5 мм

- SLS (пластик): 1.5 мм

- MJM (струйная 3D печать, фотополимеры): 0.5 мм

- CJP (Binder Jetting, струйная 3D печать со связующим): 1.5 мм

- DMLS, SLM (металл): 0.5 мм

Отверстия меньшего диаметра могут сливаться и закупориваться во время печати.

Минимальный диаметр дренажного отверстия

- FDM (пластик): не требуется

- SLA (фотополимеры): 3.5 мм

- SLS (пластик): 3.5 мм

- MJM (струйная 3D печать, фотополимеры): 3.5 мм

- CJP (Binder Jetting, струйная 3D печать со связующим): 5 мм

- DMLS, SLM (металл): 2 — 5 мм

Дренажные отверстие создается для того, чтобы после печати удалить несвязанный материал (порошок или фотополимер) из полостей внутри модели. В случае с фотополимерами, если во время не удалить смолу из внутренних полостей модель может просто на просто треснуть, т.к. после печати не засвеченный материал будет подвергаться реакции фотополимеризации и расширяться.